寒假的德州职业技术学院校园褪去了往日的喧嚣,略显冷清,但集成电路制造工艺实践中心的车间里,却涌动着热烈气息。

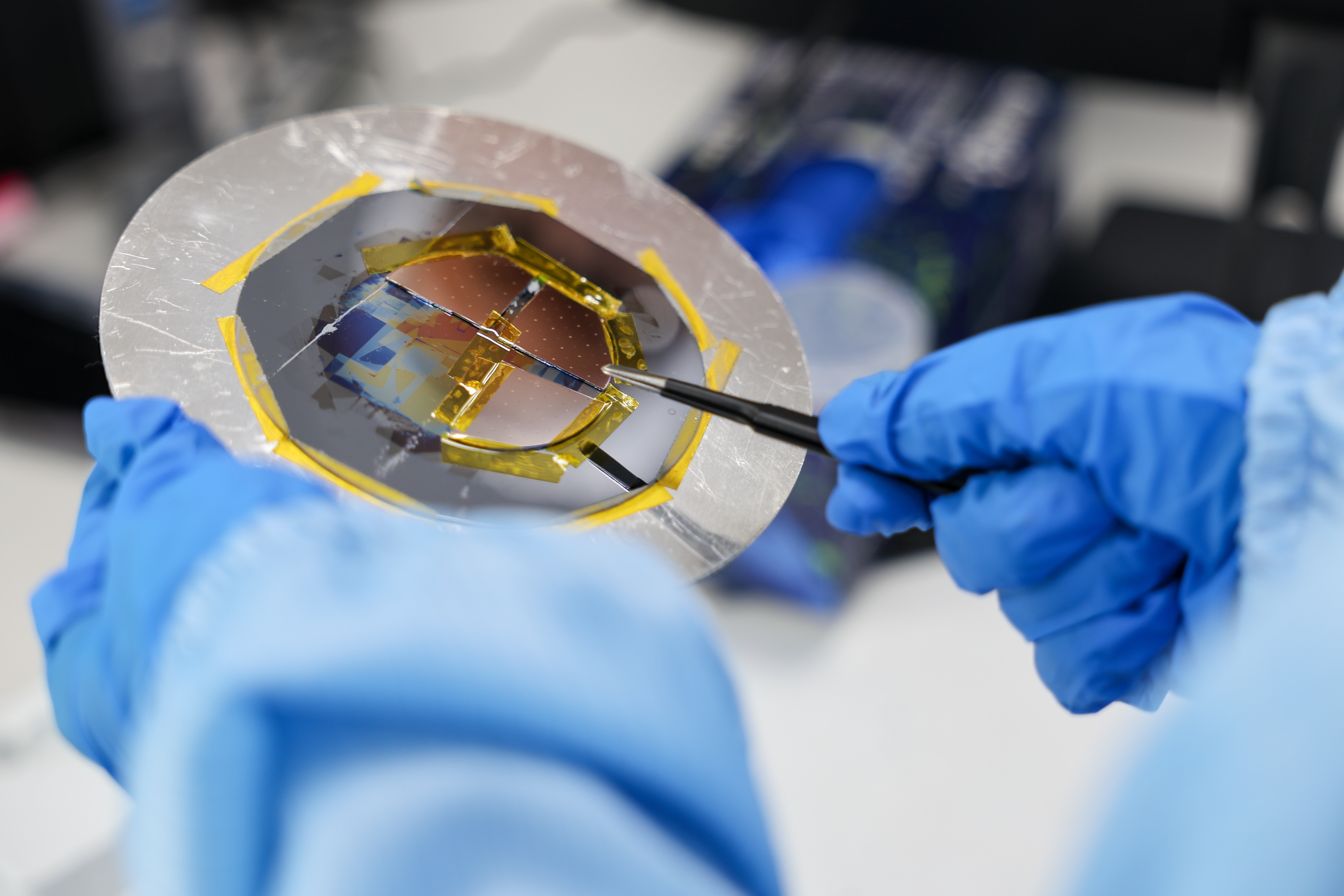

换上洁净的无尘服,经过风淋室的强制除尘消杀后,山东商报·速豹新闻网记者跟随集成电路学院负责人崔健,一同走进了刚建成投用不久的集成电路制造工艺实践中心,探寻首批德州职院自主制造芯片的诞生故事。

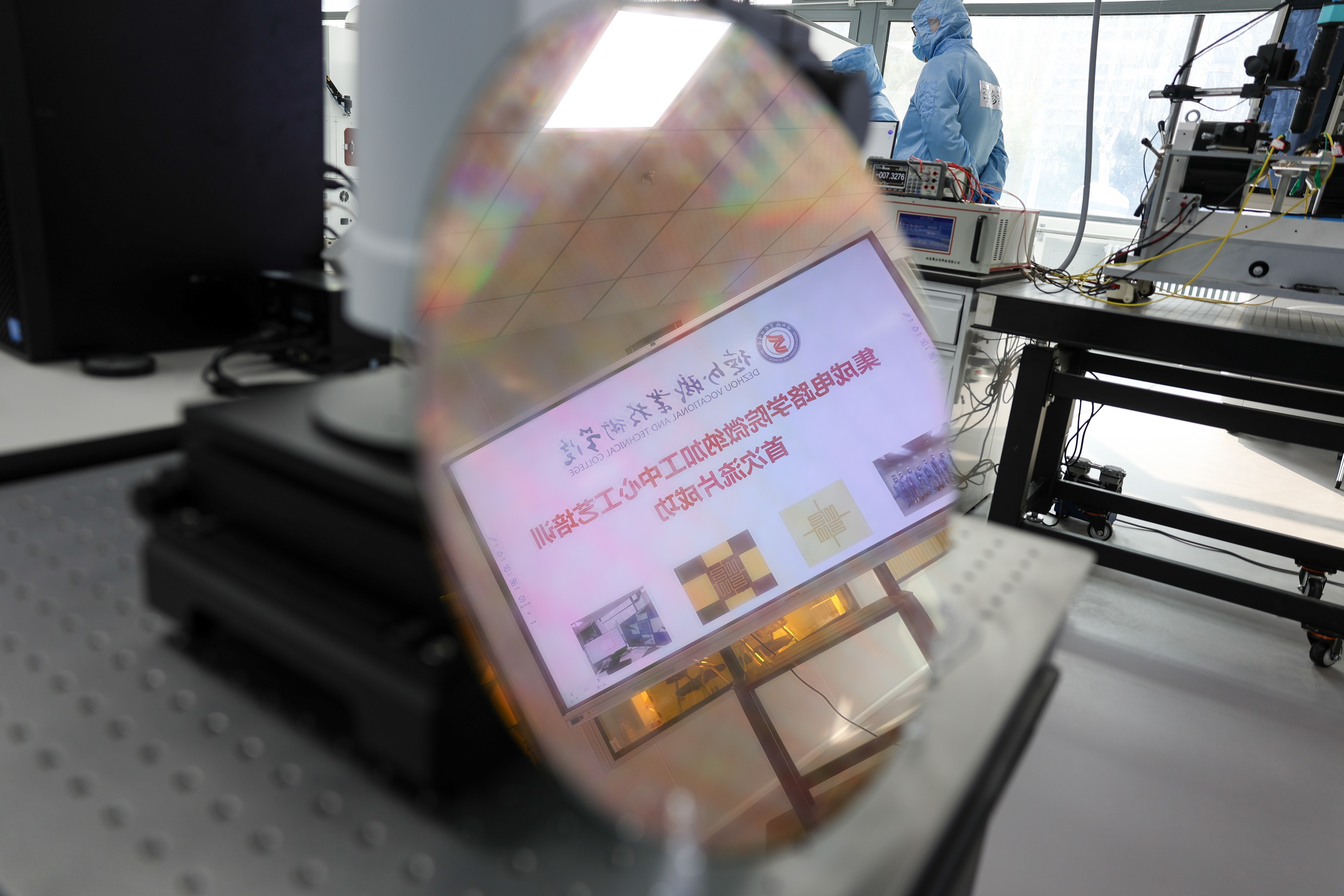

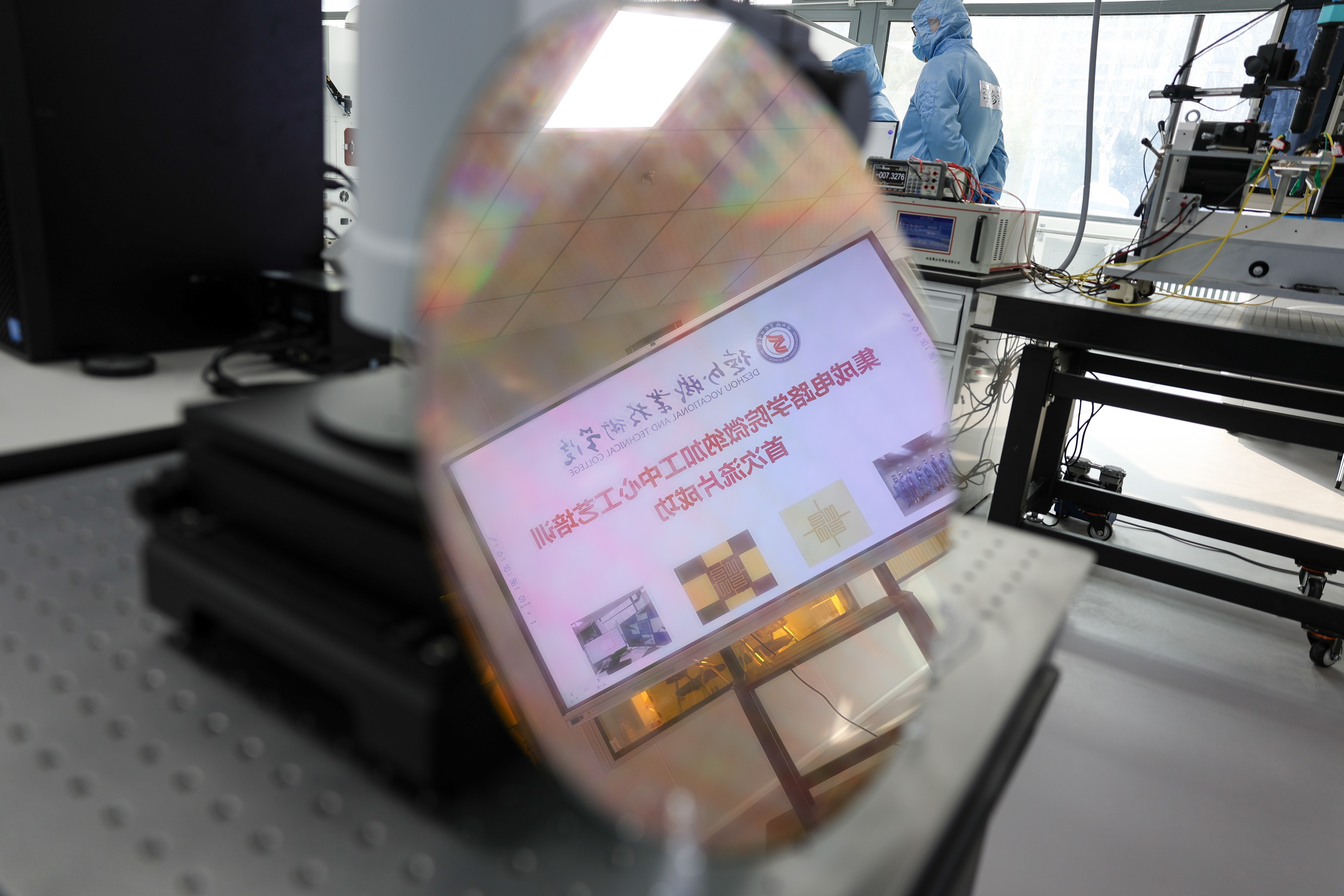

突破・北方首创:校园里筑起“硅片到芯片”全流程制造链

这不仅是一间实训室,更是德州职院服务国家“芯”战略的“实战场”。

走进实践中心,映入眼帘的便是十几位身着蓝色无尘服的身影。他们就是学院的老师们,正分散在各台设备前,有条不紊地操作、交流,沉浸在实操学习的氛围中。

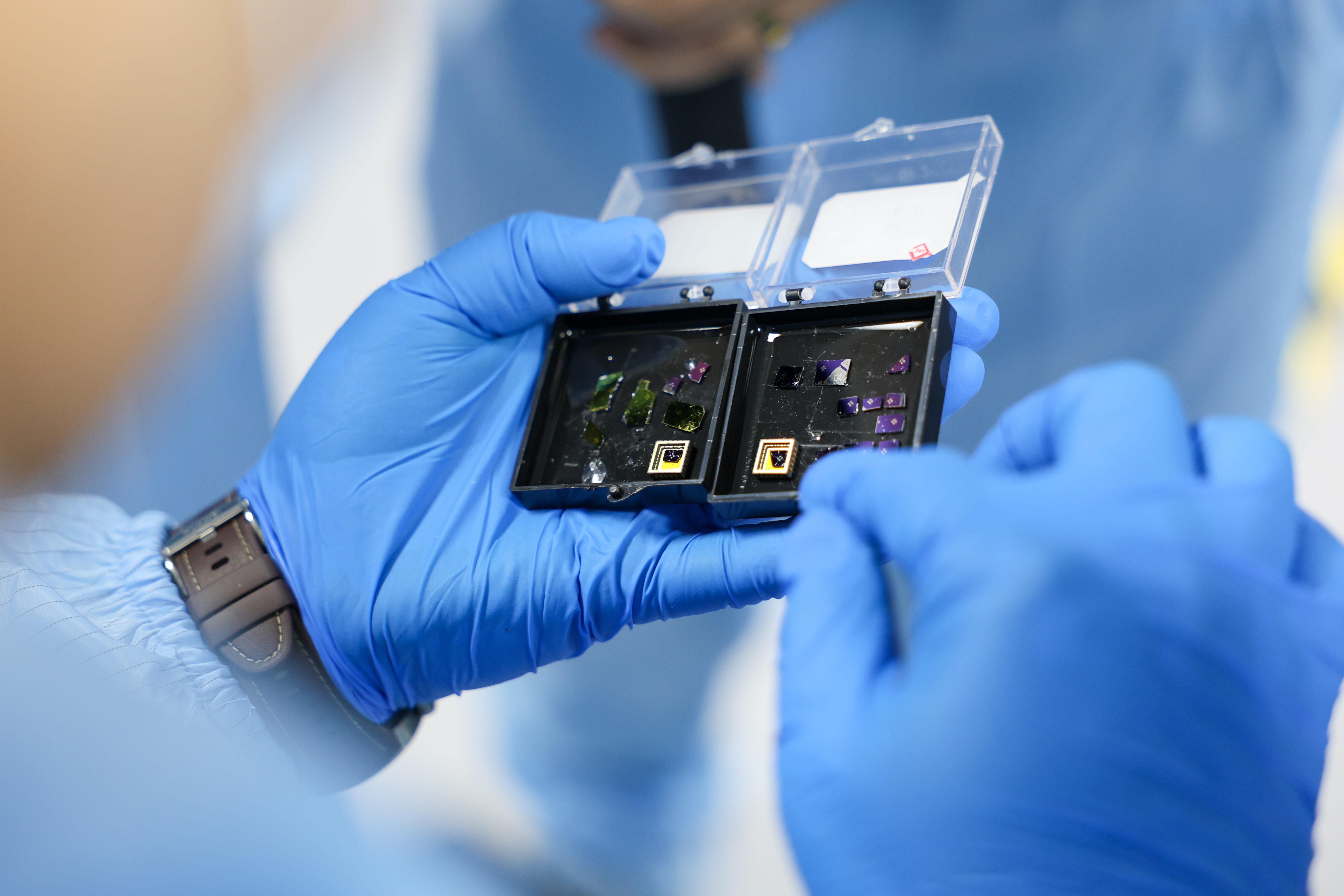

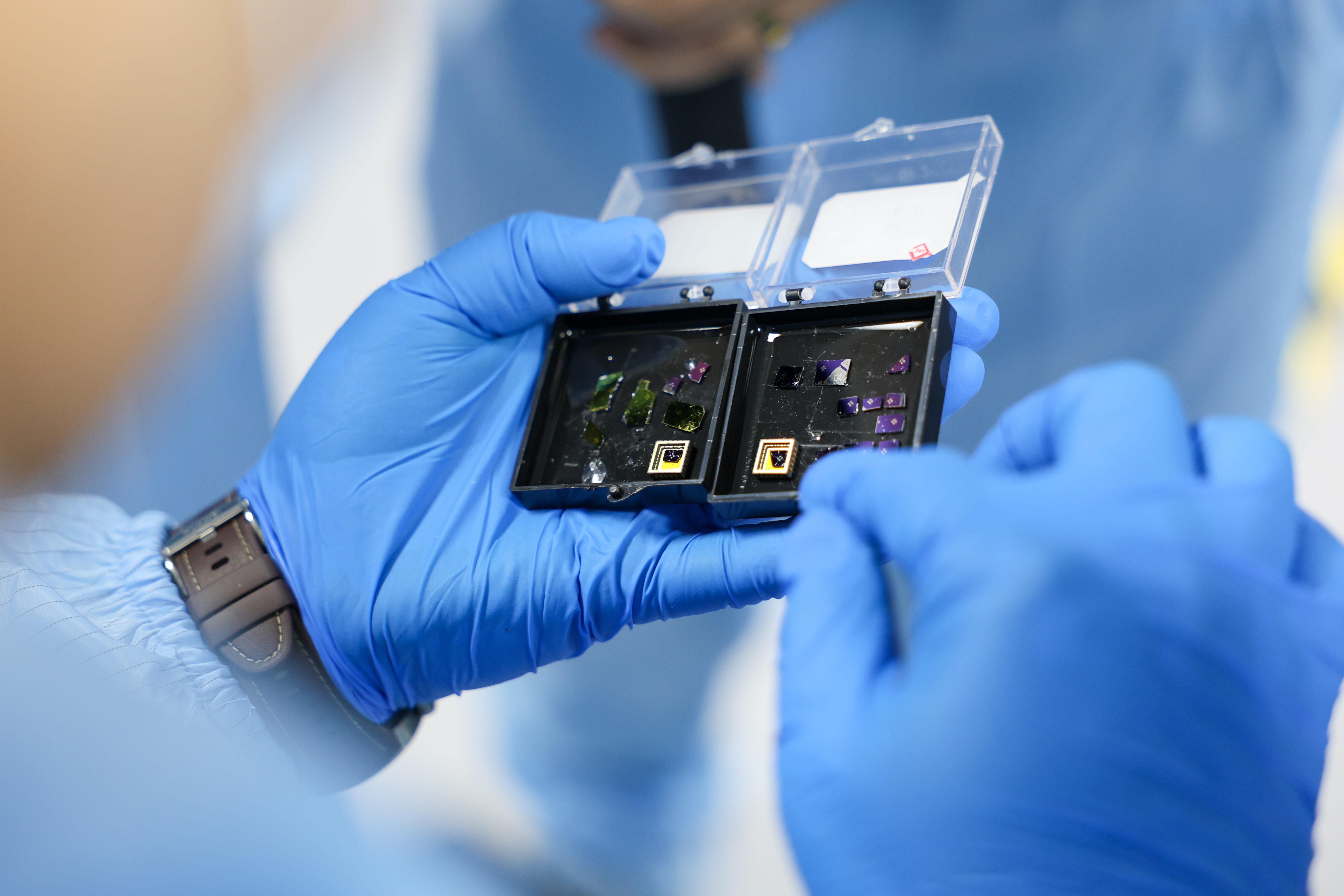

崔健笑着拿出两个小巧的小盒子,语气中难掩骄傲地向记者介绍:“大家看,这就是我们学院首批自主制造的芯片。”盒子里的芯片个头不大,表面泛着柔和的金属光泽,被他小心翼翼地托在掌心。

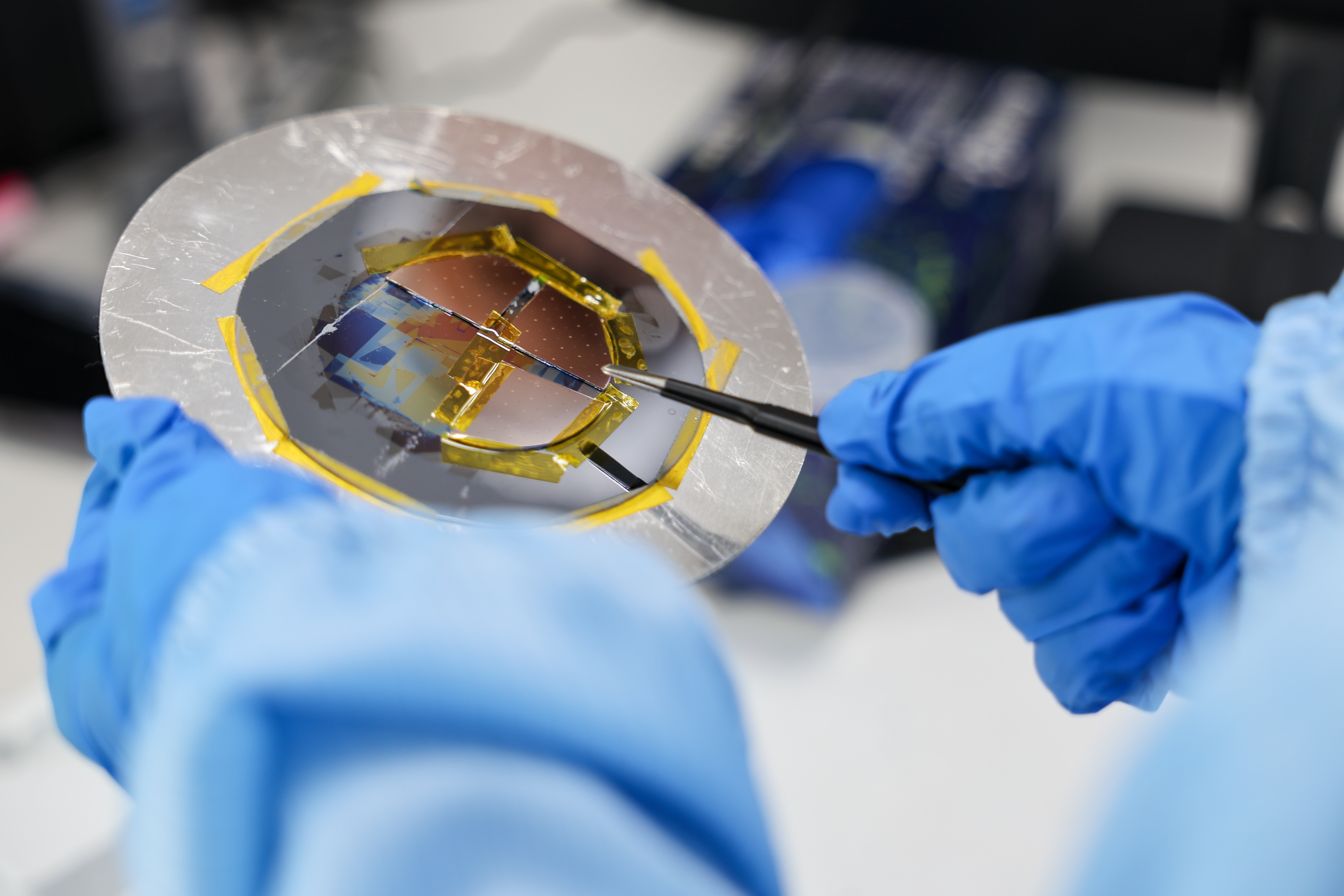

首批芯片的成功制成,离不开致真智创(杭州)科技有限公司的鼎力支持,该公司产品总监王鑫和几位一线技术专家为学院的老师们开展为期一个多月的集中专项培训,从设备操作规范、核心工艺流程到参数调试技巧,专家们手把手指导,助力老师们熟练掌握每一个关键环节,为下学期面向学生正式开展相关课程筑牢基础。

目前,德州职院通过一段时间的建设,将薄膜制备、光刻图形化、刻蚀、清洗去胶、封装键合、功能测试六大核心模块搬进教学楼,让“硅片进、芯片出”的设想落地。

“目前工艺能力能达到3微米特征尺寸,” 崔健指着手中的芯片解释,这个精度虽不及顶尖工业产线,但对教学实训和中小微企业初期产品验证而言,已是“宝贵的实践载体”。

破局・教学革新:让学生沉浸式触摸芯片制造“全流程”

从“懂理论”到“会操作、善思考”,学生们可以在这里沉浸式接触芯片制造的每一个环节,借助平台配备的各类专业设备,反复调试参数、大胆试错,在一次次参数优化、问题排查中,破解理论知识的疑惑。

“以前教芯片制造知识,我们多是对着课本讲理论、对着图片讲流程,自己都没有完整操作过全链条,讲解时总觉得少了些底气。”参与培训的教师赵宁宁坦言,建成实践中心,并参与这段时间的培训,彻底改变了这种困境。

而这条“从硅片到芯片”的完整产业链实践平台,正是老师们未来开展教学的核心支撑,也将成为集成电路学院学生的专属实训阵地,彻底改变以往“重理论、轻实操”的教学困境。

“我们就是让学生真正弄明白‘为什么这么弄’‘这么弄的原理是什么’”赵宁宁说。

对学生而言,这意味着一份不可替代的“制造全景体验”。他们不再是孤立学习某一台设备的操作,而是能全程掌控从材料到产品的完整工艺流程。“当亲手参与芯片设计、操作设备制造、完成封装测试,最终看到自己制作的芯片成功驱动一个演示系统时,那种成就感与对专业的认同感,是任何虚拟仿真或片段化实训都无法给予的”,崔健说。

而让学生沉浸式触摸芯片制造“全流程”,正是“系统工程师”思维的核心培养路径。

推动・产教融合:以专业群激活集成电路人才培养新动能

实践平台的建成投用,成为德州职院“双高计划”建设的核心引擎,推动集成电路技术专业群实现“从模拟到真实、从跟跑到并跑”的关键跨越。

“这颗校园芯片,承载的是职业教育对接产业的梦想,更是我们以专业群建设赋能产业发展的起点。”采访中,德州职业技术学院党委委员、副院长梁强向记者介绍。

为让专业群建设更贴合产业需求,学校以该平台为依托,深度推进产教融合、校企协同。培训基地的建成,精准契合了当前集成电路行业的人才需求痛点——行业内普遍缺乏上手快、懂全流程的技能型人才。将企业初级工艺培训前置到校园教学环节,能让学生在毕业前就熟练掌握企业岗位所需的核心操作技能,有效缩短企业新员工入职后的培训周期,真正实现校园人才培养与企业岗位需求的精准对接、校企互利共赢。

此外,实践中心伴随着德州集成电路产业发展应运而生,也将赋能德州本地中小微科技企业发展。以往,本地中小微科技企业开展小批量流片试验、工艺验证,往往需要去其他相关平台,不仅耗时费力,还增加了不少研发成本。如今,学院的集成电路制造工艺实践平台投用后,这些企业无需再奔波往返,在家门口就能完成相关试验与验证,有效减轻了研发负担,为企业创新发展注入了便利。

“让平台逐步释放‘教学、科研、生产、培训’四位一体功能,为德州‘中国集成电路关键材料基地’建设注入强劲动力,推动本地材料研发与芯片制造实现更紧密的联动。”梁强说。他表示,未来德州职业技术学院还将持续深化产教融合,持续培养掌握芯片全流程工艺的技能人才,让“德职培育”成为北方集成电路产业的重要人才支撑,书写职业教育赋能产业发展的新篇章。(王志恒 李克强)